|

Rappel

des faits: Ce

Ju88 a été abattu le 26 juillet 1944, à 1h15 du matin. Piloté par le

Lt Wolfgang Zimmermann, il revenait de sa mission de mouillage de mines

à l'entrée de la Seine quand a été touché par la DCA (ou peut-être

par erreur par la Flak) puis abattu par la chasse de nuit. Les 4 membres

d'équipage ont pu évacuer l'appareil avant sa destruction.

L'avion:

Constructeur:

Junkers Flugzeug und Motorenwerke, AG.

Type:

Ju88 A4

Werknummer:

140521

Unité:

II./KG54

Marquages:

B3+GK

Equipage

du Lt Wolfgang Zimmermann.

La

fouille:

Elle a eu lieu le 29 octobre 2005. Vous pouvez voir le résumé de cette

fouille ici

la

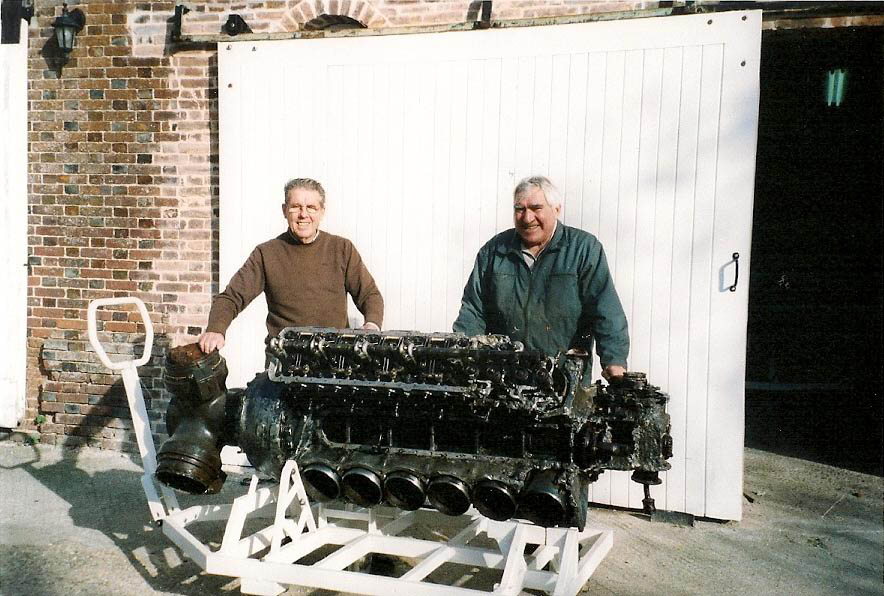

mise en valeur des 2 moteurs retrouvés: ce

travail a été effectué par nos deux infatigables mécanos Roland

Benard et Michel Dutheil.

Roland vous présente, comme il le fait régulièrement dans l'ANSAMAG,

le magazine de liaison des membres de l'ANSA, la mise en valeur des deux moteurs Jumo:

|

|

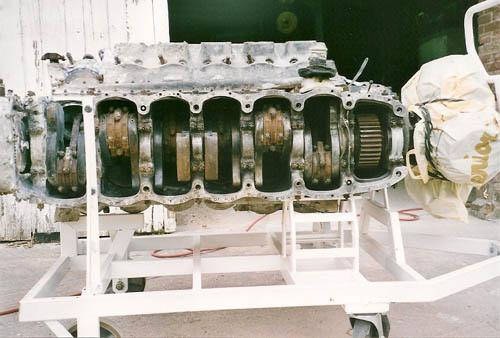

L'extraction

du "bestiau" vient d'avoir lieu, un bon poids pour un "Jumo".

J'estime ce poids à plus d'une tonne, mélange d'acier et de terre ! |

|

|

|

"Eh

ben oui, mon gars Roland, y va falloir la r'tirer c'te terre !" |

|

Grâce

à une pluie providentielle, et les secousses de la route, une partie de

"c'te terre" est partie. |

|

|

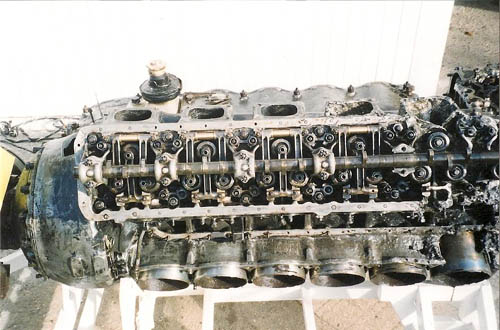

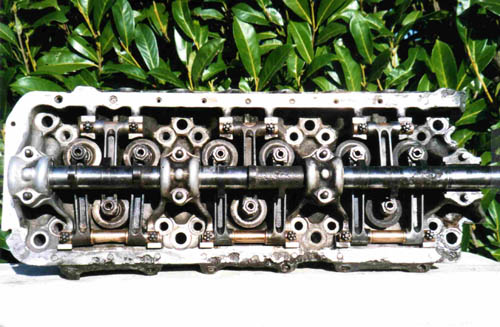

on

peut reconnaître les contours du moteur à savoir:

Arbre à cames

Pipes d'échappement

Pompes injection (sur le dessus du moteur) |

| Maintenant

à l'abri, il "n'y a plus qu'a" utiliser sans modération

notre patience de "dégratteurs"... |

|

|

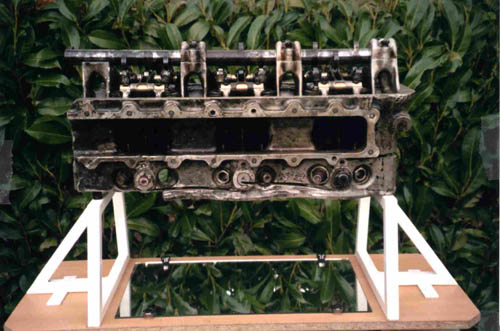

Vu

le poids et les dimensions du moteur, un bâti métallique était de

rigueur. |

Fournitures

pour le bâti:

Tube rectangulaire de 60x30x3.

Pour la fixation du moteur, platines en fer plat de 60x12.

Pour le roulage, roues de transpalette diamètre 200.

Pour le manœuvrer, timon directionnel de transpalette. |

|

|

Le

bâti est très pratique pour "jouer" de la soufflette à l'extérieur

du local ! |

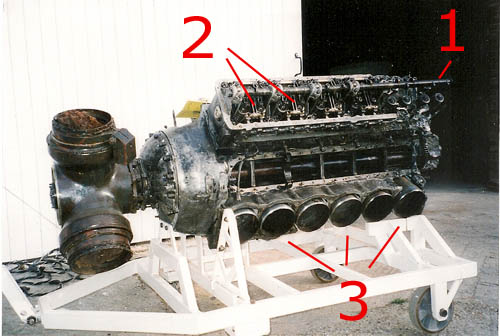

Le

deuxième moteur "JUMO 211" en cours de cannibalisation.

L'une des deux culasses à disparu, ne soyez pas inquiets, vous verrez

son utilisation plus bas sur cette page. |

|

|

ci

dessus, le nez d'hélice tripale brut de fouille.

ci-contre, ce même nez après quelques heures... de nettoyage ! |

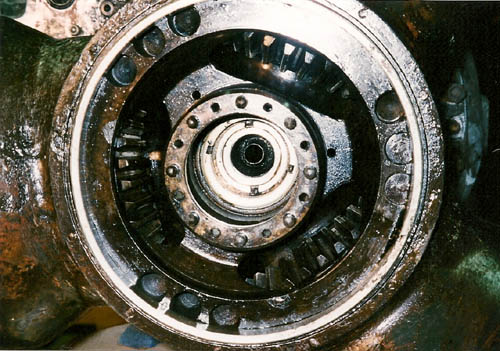

| Sur

cette vue on peut apercevoir les trois secteurs dentés des pieds de

pales d'hélice qui en pivotant de quelques degrés orientent les pales,

provoquant le changement de pas. |

|

|

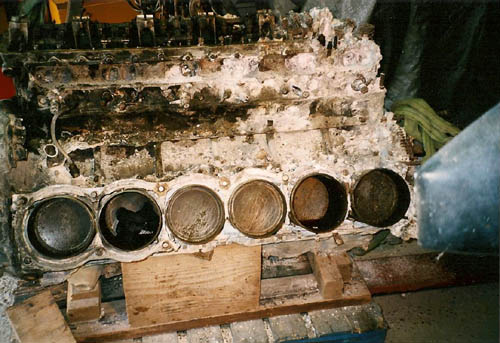

Les

six pistons sont bien visibles dans les chemises. |

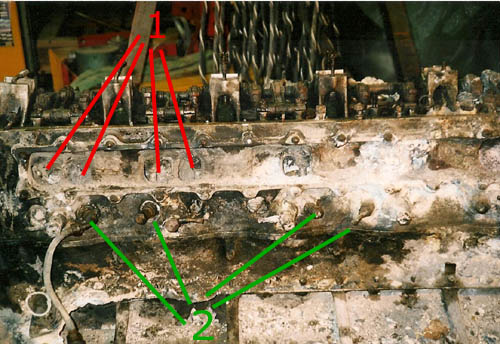

Un

bon décrassage est nécessaire pour que l'on puisse reconnaître:

1: les conduits d'admissions.

2: quelques injecteurs. |

|

|

Quelques

goujons de paliers de l'arbre à cames font le gros dos.

Le dégrippant est à utiliser "sans modération" pour

le démontage de ces culbuteurs. |

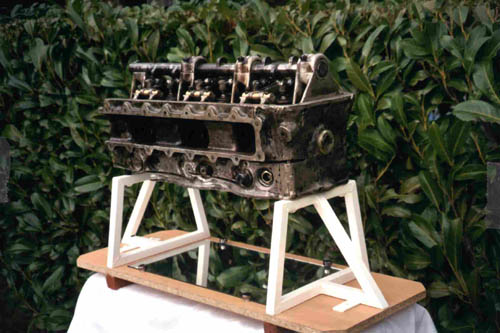

| Comme

pour le premier "JUMO" un chariot de transport en

mécano-soudure a du être fabriqué |

|

|

C'est

toujours grâce au système informatique actuel, la "P.A.O"

c'est à dire le travail d'un

"Petit - Artisan - Obstiné"

qu'a été conçu et réalisé ce chariot |

Oh

combien de:

- lames de scies furent utilisées

- baguettes de soudures étalées

- voyages au dépôt pour un bon ajustage

Peu importe, lorsque l'on doit transporter un poids d'environ

850 kg, il faut être sérieux dans le travail. Mon passé de

mécanicien sur "JODEL" a ancré en moi cette notion de

"responsable". |

|

|

Sur

ce fichier l'ossature métallique parait un peu confuse, mais les points

de fixation doivent être bien rigides pour supporter les contraintes de

poids ! |

En

partie avant:

un timon de transpalette et des roues pivotantes à 360° facilitent les

manœuvres directionnelles. |

|

|

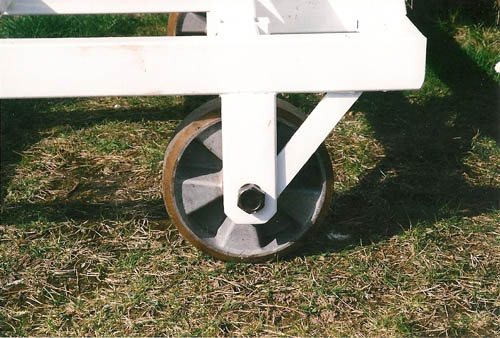

En

partie arrière:

Des roues de timon de transpalette (récup) sont installées.

Étant conçues pour supporter des charges de 2 tonnes pour

les 850 kg estimés du moteur, je n'ai pas d'inquiétude

pour leur résistance. |

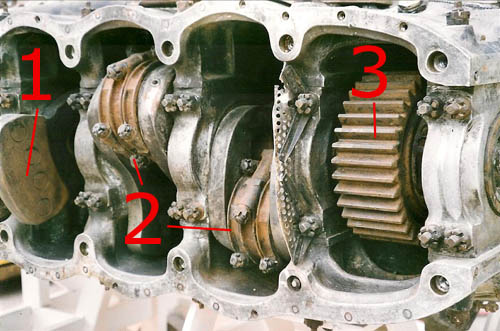

Voici

enfin le "JUMO" en position couché, ce qui permet d'admirer

le vilebrequin complet avec son pignon.

La position du moteur sur son chariot me donne satisfaction car il

met en valeur les différentes parties du moteur. |

|

|

Gros

plan sur :

1: les contre-poids de bielles

2: les têtes de bielles

3: le pignon qui est en prise directe avec le vilebrequin. |

Par

la découpe pratiquée dans le carter, on peut apercevoir

le pignon réducteur en prise directe avec l'arbre de l'hélice. |

|

|

Cette

photo montre:

1: l'arbre à came.

2: les culbuteurs.

3: les chemises.

Admirez le travail effectué depuis la photo n°3 ! |

L'ensemble

des pièces de la "culbuterie" sont ici bien

reconnaissables ainsi que les six chemises. |

|

|

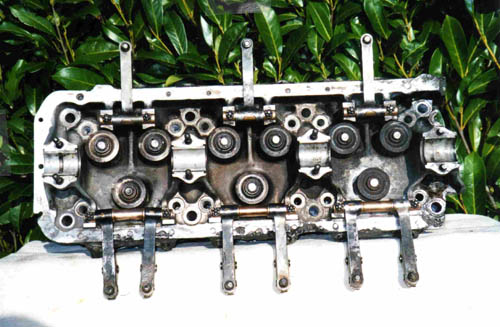

Allons

faire un petit tour du coté de la culasse démontée:

Vue de dessus d'une

partie de la culasse du "JUMO". |

Toujours

vue de dessus on aperçoit:

deux soupapes d'admission.

une soupape d'échappement par cylindre.

Sur les culbuteurs on voit la rotule qui commande la

queue de soupape. |

|

|

Quant

à la vue de dessous de la culasse, on distingue:

Les deux soupapes d'admission

la soupape d'échappement. |

| Gros

plan sur le conduit d'admission des soupapes. |

|

|

Gros

plan sur la sortie des pipes d'échappement.

le manque de métal est la conséquence d'un démontage très pénible ! |

Sur

un support de construction déjà connue, le résultat est

"bon pour les expos" |

|

|

Roland

Benard à gauche, Michel Dutheil à droite.

Roland: "Nous sommes heureux du résultat obtenu ! Nous

souhaitons

longue vie de "paix" à notre JUMO qui fut

"guerrier". |